На сегодняшний день сотовый заполнитель является самым перспективным материалом для изготовления сверхлегких и прочных конструкций различного назначения. Его производят из алюминиевой фольги, титановых сплавов, углеродных и стеклянных тканей, уникальных синтетических бумаг и пленок и другого сырья. Так чем же он может быть привлекателен для мебельного производства?

приобрести

В начале 90-х годов прошлого столетия в России существовал единственный промышленный производитель сот — московский ДОК–3. К сожалению, комбинат и по сей день выпускает соты лишь для собственных нужд (изготовление межкомнатных дверей). Бумажные сотовые заполнители (БЗС) для мебельного рынка России оказались материалом абсолютно новым и были встречены, мягко говоря, прохладно. Потребовались огромные усилия для продвижения этого современного продукта на наш внутренний рынок. До недавнего времени практически стопроцентным потребителем сотов в России были предприятия, изготавливающие межкомнатные двери. Но ситуация достаточно быстро начала меняться в последние 3–4 года. Конечно, сегодня по-прежнему основными потребителями сотов являются «дверные» производства. Однако доля их потребления снизилась примерно до 90%. Эту информацию не следует понимать, как признак снижения спроса на соты в дверном производстве: объем производства дверных полотен с сотовым заполнением в России стремительно растет (ежегодный прирост в последние годы находится на уровне 50%).

Просто на рынке потребителей сотов появились новые игроки. БСЗ стали активно использовать мебельные фабрики. На их долю приходится около 10% потребления российского рынка сотов. Можно ли считать сложившуюся ситуацию благоприятной?

Чтобы сделать выводы, обратимся к статистике. Структура мирового потребления БСЗ такова: 20% — дверное производство, 25% — мебельное производство, а остальной объем идет на изготовление тары и упаковки. Лидерами по использованию сотов для производства мебели являются США и Канада. С конца прошлого века изготовление мебели из сотопанелей начало активно развиваться и в странах третьего мира.

Причины «неприязни»

Рассмотрим основные причины, которые сдерживали использование сотов для производства мебели в нашей стране. Прежде всего следует отметить отсутствие необходимой для мебельщиков номенклатуры сотов у отечественных производителей, которые были сосредоточены на обеспечении БСЗ дверных производств. Соты изготавливались из толстого картона с удельным весом 220–240 г/м2 и с крупной ячейкой размером 30–50 мм. Но рынок дверей небезграничен. Понимая это, российские поставщики сотов развивали свое производство. Сегодня в нашей стране существуют производители, способные в промышленных объемах удовлетворить самые неожиданные потребности своих покупателей. Например, осенью этого года в Подмосковье фирма «Хонисел-РУ» вводит в эксплуатацию уникальную линию по производству сотового заполнителя с максимальной шириной сотов в сжатом виде 2900 мм. На данный момент это единственная в мире линия, позволяющая использовать сотовое полотно без дополнительных соединений для выпуска полноформатных сотопанелей типа Eurolight (фирма Egger) размером 5610 х 2070 мм с толщиной сотового заполнения до 100 мм.

Не менее важная проблема заключалась в том, что не было специализированного промышленного оборудования для изготовления мебельных панелей с сотовым заполнением. Но к сегодняшнему моменту она утратила актуальность: мебельные фабрики уже могут приобрести (в зависимости от своих планов и возможностей) и самое простое технологическое оборудование, рассчитанное на небольшие объемы производства, и полностью автоматизированные цеха (например, фирмы Kuper и Torwegge).

Как известно, ранее определенные трудности были связаны с отсутствием технологий, специальной фурнитуры и материалов для заделки торцов и соединения элементов мебели. Сейчас широкий выбор специальной фурнитуры можно найти, например, у фирмы Top Ten. Кроме того, интересные решения в последнее время были предложены для заделки торцов безрамных сотовых панелей «опорной кромкой» компаниями Rehau и Jowat. Эта технология позволяет окантовывать не только прямолинейные торцы, но и детали сложной формы. Толщина «опорной» кромки обычно составляет 2–3 мм.

Следующая проблема — инерция мышления и консерватизм. Безусловно, использование сотопанелей для производства мебели обязательно потребует как организационных усилий, так и финансовых затрат. И это является мощным тормозом для многих мебельщиков на пути использования сотов в своем производстве. Так зачем тратить силы и деньги, если дела идут хорошо?

Первым по-настоящему впечатляющим шагом в деле разрушения стереотипного мышления в России была продукция компании IKEA: практически все толстотелые элементы мебели этой фирмы изготовлены из сотопанелей. Второе значимое событие в деле широкого использования сотов в мебельной промышленности связано с широкомасштабным изготовлением сотопанелей максимальным форматом 5610 х 2070 мм фирмой Egger. Она впервые предложила мебельщикам не готовые детали для мебели или их полуфабрикаты, а сотовые панели, которые можно использовать точно так же, как «понятные» каждому мебельщику листовые материалы из ДСП или МДФ — кроить, сверлить и соединять между собой.

Во время встречи с Майклом Эггером в его штаб-квартире в Тироле в сентябре прошлого года автор подробно обсуждал все плюсы и минусы применения сотопанелей в мебельной промышленности. МайклЭггер был полон энергии и с энтузиазмом говорил о продвижении сотопанелей в мебельную промышленность.

Так чем же привлекательны сотопанели для мебельщиков? Развитие мебельной промышленности за последние годы позволяет утверждать, что разнообразие материалов в будущем должно увеличиваться. Тенденция к использованию облегченных плит, каковыми и являются сотопанели, становится еще более обоснованной в связи со значительным подорожанием сырья и энергии. БСЗ является практически непревзойденным конструкционным материалом, имеющим очень высокие удельные соотношения прочность/удельный вес и жесткость/удельный вес. При замещении сотами традиционных материалов, таких как дерево, ЛДСП, МДФ и прочие, решается сразу несколько задач. Одна из самых главных — существенное снижение себестоимости за счет замещения постоянно дорожающих традиционных материалов.

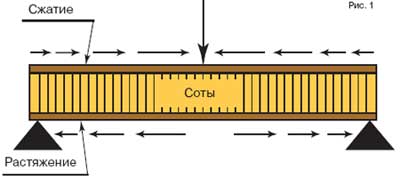

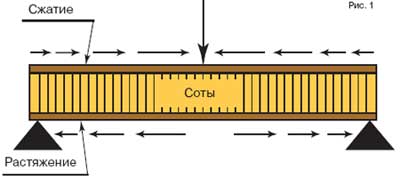

Рассмотрим, как «работает» сотопанель в мебели. Не будем останавливаться на панелях, которые подвержены действию сжимающих нагрузок, так как в данном случае все предельно просто и наглядно. Рассмотрим те, которые испытывают сложное напряженное состояние. Ярким примером могут служить панели, использующиеся для изготовления столешниц (рис. 1).

Даже не вдаваясь в подробности анализа сложнодеформированного состояния панели, можно прийти к очень важным для мебельщиков выводам: прочность и жесткость мебельных панелей, испытывающих сложные нагрузки, тем выше, чем выше прочность и жесткость обшивок и чем больше расстояние между обшивками. Но это совсем не означает, что прочность сотов на сжатие в данном случае не играет никакой роли: она необходима, по крайней мере, чтобы обеспечить технологический процесс склейки панели.

Технические характеристики сот

Физико-механические свойства СЗ (сотового заполнителя) зависят от многих показателей и характеризуются большим числом параметров. Однако для производителей мебельных и дверных полотен основным критерием является прочность при сжатии. Это объясняется технологией переработки СЗ в изделия и условиями эксплуатации.

При изготовлении мебельных и дверных полотен, как правило, используется горячее прессование. Именно во время прессования СЗ испытывает существенные нагрузки. Исходя из этого, во-первых, давление прессования не должно превышать максимальной прочности, которую обеспечивают соты. И, во-вторых, температурно-временной режим прессования не должен приводить к деструкции клеевого соединения сотов. В противном случае будет нарушена однородность свойств мебельной панели.

Кроме того, нужно помнить, что материал рамки мебельной панели и СЗ имеют существенно различные физико-механические свойства. При несоблюдении силового режима прессования получить качественную мебельную панель невозможно. Высокое давление прессования приводит к неплоскостности лицевых поверхностей мебельных панелей (например, отчетливо видимой границы элементов рамки и сотов, вмятинам и волнистости).

В 90% случаев СЗ испытывает максимальные нагрузки при изготовлении мебельной панели. Если этот этап пройдет успешно, и мебельная панель спроектирована правильно, то в дальнейшем не возникает никаких проблем: силовые нагрузки, которые воспринимают соты в мебельных панелях при эксплуатации, значительно меньше технологических. Исключения могут составить отдельные виды панелей (например, столешницы).

О качестве и однородности свойств СЗ можно судить по форме ячеек. Высококачественный СЗ должен иметь идеальную повторяемость формы ячеек. Форма ячейки в мебельном СЗ может отличаться от шестигранной: главное, чтобы структура была регулярной. Причем, чем меньше размер ячейки используемого СЗ, тем выше требования к однородности структуры.

Себестоимость

Как показывают расчеты, в настоящее время себестоимость мебельной панели из ЛДСП и сотопанели коррелируют, начиная с 22–25 мм. Поэтому сравнение весовых и ресурсосберегающих характеристик тоже начнем с толщины мебельной панели 25 мм. При использовании 3 мм обшивок и сотов с ячейкой 15 мм (бумага плотностью 140 г/м2) плотность сотопанели толщиной 25 мм находится на уровне 200–220 кг/м3. Плотность же мебельной панели, изготовленной из ЛДСП, практически не зависит от толщины и находится в диапазоне от 570 до 650 кг/м3. Для простоты расчетов примем плотность мебельной панели из ЛДСП равной 600 кг/м3. В результате получается, что сотопанели практически в три раза легче. Если толщину мебельной плиты увеличить до 50 и 80 мм, то соответствующие плотности будут выглядеть как 120–130 кг/м3 и 90–100 кг/м3. Очевидно, что выигрыш в весе в последнем случае достигает 6 раз! Это означает, например, что столешница с размерами 2000 х 1000 х 80 мм, изготовленная из ЛДСП, будет весить 96 кг, а из сотопанели — всего 16 кг.

Себестоимость сотопанели с увеличением толщины начинает стремительно падать по сравнению с себестоимостью изготовления мебельных элементов из ЛДСП. Объясняется это просто: при увеличении толщины сотопанели увеличивается практически только объем сотового заполнителя, цена которого в сравнении с ценой ДСП ничтожна. Так, стоимость сотов с вышеуказанными параметрами составляет 1300 руб./м3, а ДСП — от 60 тыс. до 100 тыс. руб./м3. Да и где же найти ДСП толщиной 80 мм?

Следует помнить, что сотовый заполнитель на 96% состоит из воздушных пустот, а остальное пространство занято картоном, который производится из макулатуры. Следовательно, применяя сотопанели для изготовления мебели, вы используете ресурсосберегающие технологии: происходит замещение постоянно возрастающих в цене традиционных материалов и снижение энергозатрат. Существенные суммы экономятся также и на логистике.

Как известно, традиционно используемые в мебели материалы, такие как ДСП, производятся в довольно узком диапазоне номинальных толщин. Это существенно ограничивает дизайнерские возможности при проектировании мебельных элементов. Производители сотов обеспечивают, как правило, любую толщину сотового заполнителя в диапазоне от 10 до 100 мм. Кроме того, соты поставляются в сжатом виде. Это означает, что 1 м3 мебельных сотов в сжатом виде соответствует минимум 50 м3 ДСП. Специфические свойства сотов позволяют существенно минимизировать складскую программу и практически ликвидировать отходы. Ярким примером может служить применение сотов с одним номиналом по ширине для изготовления сотопанелей различной ширины.

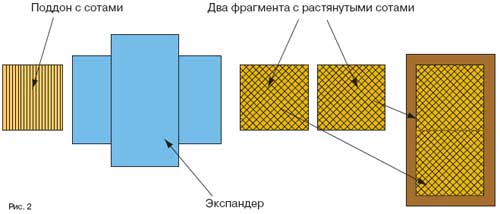

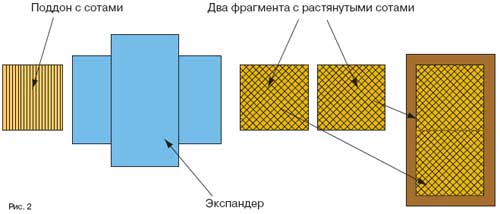

При растяжении данного сотового заполнителя с поставочной стандартной шириной 1250 мм его «рабочая» ширина составляет 850–1050 мм. Такие параметры позволяют, во-первых, варьировать ширину каждой полосы сотового заполнителя в диапазоне 200 мм, а во-вторых, укладывать сотовый заполнитель вдоль короткой стороны изделий, обеспечивая необходимый размер по длине детали (рис. 2).

Для автоматического растяжения сотового заполнителя применяется различное оборудование. Оптимальное сочетание функций для такого рода устройств следующее: кроме автоматического растяжения сот подобное оборудование должно выполнять и такие операции, как высушивание, калибровка и формирование заготовок нужных размеров (форматирование) из бесконечного бумажного сотового заполнителя. Принцип работы этого и других подобных устройств следующий: сотовый заполнитель заправляется в экспандер непосредственно из паллеты и пропускается через приемный сужающийся стол. Движение сотов через экспандер обеспечивается с помощью специальных роликов. Градуировочное устройство калибрует толщину сотового заполнителя. Сушка осуществляется инфракрасными лучами, что позволяет обеспечить абсолютно равномерный нагрев сотов, существенно снизить энергозатраты, повысить прочность сотов при сжатии и стабильность заданных размеров.

Подведем итоги

В заключение хочется отметить, что сотовый заполнитель не является безальтернативным материалом, который в ближайшее время вытеснит все традиционные виды сырья, используемые сегодня в мебельной промышленности. Однако есть несколько направлений, где конкурировать с сотами практически невозможно.

Основное из них — изготовление мебельных элементов повышенной толщины (более 25 мм). В этом случае великолепно сочетаются физико-механические свойства и экономические показатели.

Немаловажным фактом является то, что при изготовлении мебельных панелей с сотовым заполнителем вы не ограничены в своих фантазиях стандартными толщинами, например ДСП, которые предлагает сегодня рынок.

Кроме того, предоставляется возможность изготавливать мебельные конструкции, имеющие криволинейные поверхности второго порядка. Это могут быть конструкции как с постоянным радиусом кривизны, так и с переменным. При производстве таких изделий не будет лишних отходов и дополнительной механической обработки. Во многих случаях даже не придется применять сложные дополнительные приспособления.

Для изготовления криволинейных конструкций используют сотовый заполнитель с прямоугольной формой ячейки. Его можно легко получить из серийно выпускаемого БСЗ с шестигранной ячейкой путем дополнительной растяжки сотов (при этом шестигранные ячейки принимают форму четырехугольников). Склейку же криволинейных элементов мебели можно производить вакуумным формованием.

И наконец, коснемся изготовления плоских мебельных панелей с фасонной лицевой поверхностью. При склейке таких сотопанелей не требуется дополнительной механической обработки БСЗ, так как в нужных местах соты «продавливаются» филенчатой обшивкой во время процесса склейки.

Сотовый заполнитель является одним из наиболее экономичных из существующих в настоящее время современных конструкционных материалов. Значительная прочность при малом весе, низкая стоимость, экологическая чистота, хорошая тепло- и звукоизоляция, способность стойко воспринимать ударные нагрузки, высокая технологичность переработки — все эти факторы определяют широкий диапазон использования сотового заполнителя.

к. т. н. Юрий Перов

|